激光焊接在鈑金外殼生產中的應用(yòng)及優化

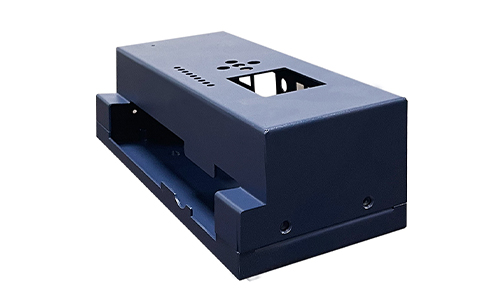

鈑金(jīn)外殼廣泛應用於電子、汽車、醫療等領域,焊接是其生(shēng)產關鍵工序。激光焊接因獨特優勢逐步替代傳統工藝,其(qí)優化對(duì)提升生產效率與產品品質意義(yì)重大。

一、激光焊接的核心應用優(yōu)勢

相(xiàng)比電弧焊、電阻焊等傳統方(fāng)式,激光焊接在鈑(bǎn)金外殼生產中優勢突出。一是高精度,適配鈑金薄壁特性(厚度 0.5-3mm),能量密度集(jí)中,熱影響區僅為傳統工藝 1/3-1/5,有效控製變(biàn)形,保障接縫平整,適合外觀精度要求高的產品。二是高效率,焊接速度達 1-10m/min,是(shì)傳統電弧焊 3-5 倍,可結合自動化實現多工位同步作業,縮短生產周期。三是適應(yīng)性強,能(néng)焊接不鏽鋼(gāng)、鋁合金等多種(zhǒng)材料,還可完成複雜曲線及狹小空間焊縫。

實際(jì)中,筆記本電腦(nǎo)外殼邊角接縫、新能源汽車電池外殼密封焊縫等,均通過激光焊接(jiē)實現 “無明顯焊痕” 與高氣密性,且省去後續打磨(mó),降低成本。

二、激(jī)光焊接的優化方向

為(wéi)進(jìn)一步提(tí)升穩定(dìng)性與(yǔ)良率,需從三方麵優(yōu)化:

- 工藝參數(shù)優(yōu)化:依據鈑金材質、厚度及(jí)接(jiē)頭形式,調整激光功率、焊接速度等參數,例如(rú)通(tōng)過正交試驗法可將缺陷率降(jiàng)至 1% 以下;針(zhēn)對鋁合金(jīn)氣孔問題,引入惰性氣體保護並優化參數。

- 設備與(yǔ)自動化優化:采用高功率穩定性(xìng)光纖激光器搭配高精度工作(zuò)台,定位精度達 ±0.01mm;引入機器(qì)視覺係(xì)統補償路徑偏差,批量生產可搭建全自動生產線,效率提升(shēng) 30% 以上。

- 質量檢測(cè)與追溯優化:焊接後結合外觀檢(jiǎn)測(高倍相機識別缺陷)與無(wú)損檢測(超聲波查內部問題),確保(bǎo)符合行業標準;利用 MES 係統記錄參數與檢(jiǎn)測結果,實現質量追溯,助力工藝優化。

三、總結與展望

激光焊(hàn)接已是鈑金外殼(ké)生產關鍵技術,為行業(yè)產品升級提供支(zhī)撐。未來,高功率綠光激光器、激光 - 電弧複合焊接技術將拓(tuò)展應用場景(jǐng),結合 AI 實現參(cān)數(shù)自優化,推動鈑金焊接向更(gèng)精密、智能(néng)、綠色方向發(fā)展。

如果您恰好需要機箱機櫃的加工定(dìng)製設計(jì),歡迎給我們留言~

山東草莓视频免费看金屬製品有限公司一直致力於為客戶(hù)提供更好的外殼解決方案,公司有專業的設計團隊,獲得國(guó)家專利共62項,實用新型專(zhuān)利58項,外觀專利3項,發明專利1項,產品均通過ISO9001質量體係認證和ISO14001環境管理體係認證,有成熟完善的生產線,作為專業的鈑金加工廠,企業有三萬件產品的研發經驗。廠家有專業技術工人,含過程檢和完檢兩道質檢工序,全天候工程人員在線為您提供技術支持,選擇我們(men)更放心!各種金屬外殼、標準機箱、標準機櫃、外殼(ké)定製等您谘詢。